Was ist eine Inspektion der Elektroinstallation?

Eine besondere Gruppe von Bränden in Gebäuden sind Brände, die durch fehlerhafte elektrische Installationen ausgelöst werden. Sie machen etwa 20% aller Brände aus, die sich in einem Jahr ereignen. Ihre Ursachen sind meist fehlerhafte elektrische Installationen, aber es gibt auch Brände, die durch Stromüberlastungen in scheinbar effizienten Installationen verursacht werden. Die Sicherheit von Elektroinstallationen im Betrieb hängt in erster Linie von ihrer korrekten Auslegung und einer regelmäßigen Überprüfung durch Brandtests der Installation ab.

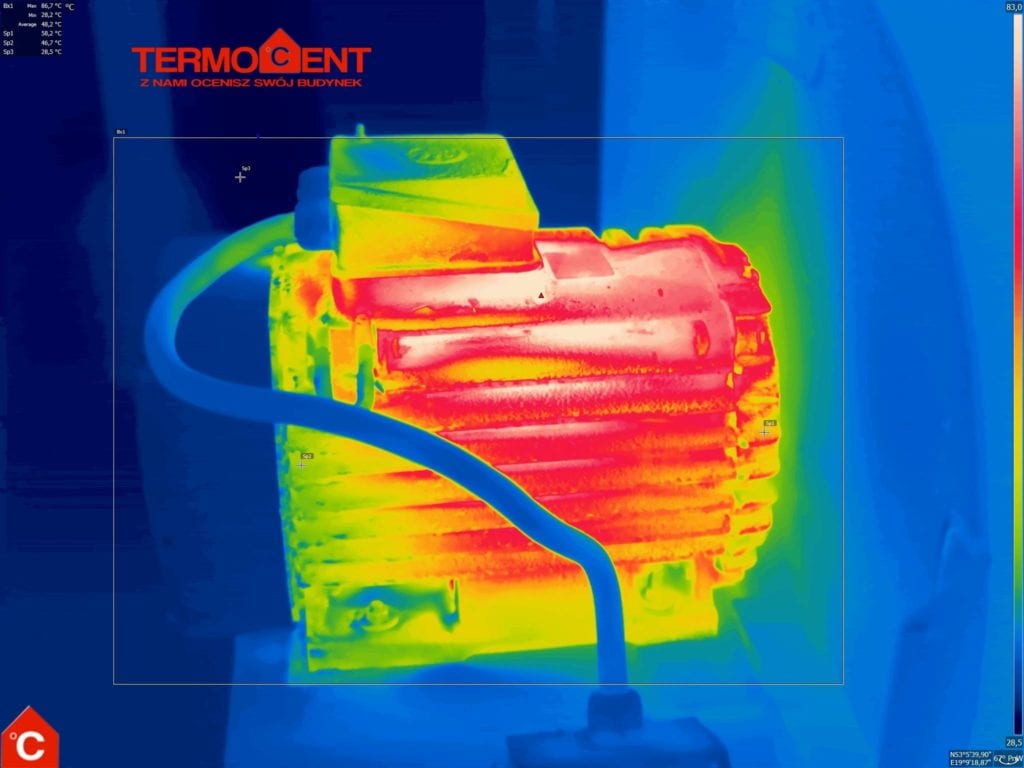

Lassen Sie uns eine Wärmebildinspektion der elektrischen Anlage durchführen, überprüfen Sie den korrekten Betrieb der Geräte und minimieren Sie die Möglichkeit eines Brandes.

Dieser Service wird oft benötigt, um eine Versicherungspolice oder niedrigere Prämien zu erhalten.

Wir prüfen, welche Teile der Anlage ersetzt oder repariert werden müssen.

Inspektion der Elektroinstallation

– Zu hohe Stromrechnungen?

– Eindeutig durchgebrannte Drähte?

– Übermäßig hohe wahrnehmbare Temperaturen in der Nähe von elektrischen Installationen und Geräten?

Ist es das wert?

– Jedes fehlerhafte Gerät kann einen Brand oder eine Panne verursachen oder sogar den Betrieb eines ganzen Produktionsnetzwerks zum Erliegen bringen. Das von uns bereitgestellte Fachwissen wird Ihr Unternehmen vor solchen Situationen schützen.

– Es ist möglich, die Kosten für die Versicherung zu senken, wenn wir auf der Grundlage der Untersuchungsberichte sicher sind, dass in der Anlage keine Fehler festgestellt wurden und alles ordnungsgemäß funktioniert. Allerdings muss eine Wärmebilduntersuchung der elektrischen Anlagen für die Versicherung von einem externen Unternehmen durchgeführt werden, um den Rabatt in Anspruch nehmen zu können.

Wärmebilduntersuchung von Elektroinstallationen – lassen Sie es die Profis machen!

– Wir verfügen über langjährige Erfahrung in diesem Bereich und natürlich über die entsprechenden Qualifikationen. Wir erstellen eine vollständige Fehleranalyse mit einer Beschreibung der Mängel sowie Empfehlungen, welche Arbeiten durchgeführt werden sollten, um das Problem zu beseitigen und Brände zu vermeiden.

– Wir führen Messungen gemäß den deutschen Normen durch: DIN 54191:2009-03 „Zerstörungsfreie Prüfung – Thermografische Prüfung elektrischer Anlagen“, VdS-2851 „Berührungslose Temperaturmessung -Thermografie“, VdS-2859 Anhang C „Mindestanforderungen an geeignete Kamerasysteme“ – Appendix C (Minimum requirements for camera systems in use).

- Die Studie wird wichtige Informationen darüber liefern, wie die Reparatur durchgeführt werden sollte, und darüber hinaus den spezifischen Ort des Fehlers, die spezifische Komponente, bestimmen.

- Mit Hilfe des Gutachtens sind wir in der Lage, Prioritäten für die Behebung des Fehlers zu setzen, so dass wir leichter feststellen können, wie schwerwiegend der Fehler ist.

- Im Falle eines Mangels werden dem Bericht Fotos der Abnormität beigefügt,

- Bei der Untersuchung verwenden wir eine hochwertige Wärmebildkamera, mit der wir die genaue Position des Fehlers bestimmen können.

- gemäß den Standardempfehlungen sollte der Diagnostiker vom Käufer (dem sogenannten Dritten) unabhängig sein, d.h. er darf kein Angestellter des Unternehmens sein, für das der Test durchgeführt wird

Folgen einer nachlässigen Elektroinstallation – vermeiden Sie Feuer!

– Wenn die Belastung zu groß ist, ist die Temperatur zu hoch, was zu einer Überhitzung der Kanäle führt und das Brandrisiko erhöht. Jede Vernachlässigung auch nur des kleinsten Kabels bringt die Anlagen und sogar das gesamte Gebäude in Gefahr, auszufallen oder zu brennen.

– Die Fehlfunktion von Elektroinstallationen kann zum Tod von Arbeitern beitragen.

– Die Kosten für Reparaturen und Produktionsausfälle können bei einem einzigen Vorfall mehrere hunderttausend Zloty erreichen. Wenn eine Anlage komplett abbrennt, kann der Schaden bis zu 10 Millionen Zloty betragen.

Prüfen der Elektroinstallation

Wir verwenden für die Untersuchung einen Ultraschalldetektor und eine Wärmebildkamera, um elektrische Geräte und Installationen optimal zu prüfen. Die Prüfung wird in einem sicheren Abstand durchgeführt. Diese Methode ermöglicht eine berührungslose Messung und eine schnelle und effektive Bewertung des Zustands der geprüften Anlage. Im Anschluss an die Prüfung wird ein detaillierter Bericht erstellt, in dem die Mängel aufgeführt sind. Ein solcher Bericht enthält detaillierte Informationen über das untersuchte Objekt und die elektrischen Anlagen. Wir geben Ihnen Anweisungen für die nächste Inspektion, weisen auf die Ursache des Fehlers hin und beschreiben, wie er zu beheben ist.

Angebot für einen Wärmebildservice für Elektroinstallationen

Poniżej przedstawiamy przykładową listę elementów często podlegających kontroli podczas badania termowizyjnego instalacji elektrycznej:

- Komora transformatora, transformator – ilość szt.

- Rozdzielnia RGnn – (np. 1 x 8 pól, 2 x 6 pól) – każde pole to szafa o wymiarach do 60×200 cm.

- Rozdzielnie wewnętrzne (np. wyłączniki nadprądowe itp.) – ilość szt.

- Sterowanie wentylatorami – ilość szt.

- Sterowanie przy maszynach – ilość szt.

- Gniazda trójfazowe – ilość szt. (kontrola dotyczy tylko tych gniazd, do których są podłączone urządzenia pobierające energię).

- Gniazda jednofazowe – ilość szt. (kontrola dotyczy wyłącznie gniazd obciążonych poborem energii powyżej 3 kW).

- Liczba stanowisk w akumulatorowni (prostowników) – ilość szt.

- Liczba silników o mocy powyżej 3 kW – ilość szt.

- Liczba pomp, kompresorów – ilość szt.

- Liczba paneli PV – ilość szt.

Methode der Preisberechnung

- Komora transformatora – 3 punkty pomiarowe.

- Pole SN – 2 punkty pomiarowe.

- Pole NN lub szafa o wymiarach do 200 x 60 cm (każde drzwi do otwarcia) – 1 punkt pomiarowy.

- Stacja ładowania akumulatorów – 0,5 punktu pomiarowego.

- Silniki, pompy, kompresory – 0,5 punktu pomiarowego.

- Panel PV – 1 punkt pomiarowy.

Informacje dodatkowe

- Rodzaj instalacji, które mają zostać poddane kontroli.

- Liczba poszczególnych elementów (np. komory transformatorów, rozdzielnie, gniazda, maszyny itp.).

- Ewentualne specyficzne wymagania dotyczące kontroli.

Mit diesen Informationen können wir unser Angebot auf die individuellen Bedürfnisse zuschneiden und garantieren, dass die Wärmebilduntersuchung professionell und nach den höchsten Standards von TERMOCENT durchgeführt wird.

Verfahren zur Durchführung einer Wärmebildinspektion einer elektrischen Anlage

Wir führen Messungen nach den Richtlinien (Normen) von VdS 2851, VdS 2859 und DIN 54191 durch. Beispiele für Richtlinien, die in deutschen Normen verwendet werden (Übersetzung):

Technische Richtlinien (Standard) Vds 2851 (Auszüge):

3. die Qualifikation des Thermografen.

3.1. Einleitung.

Um die Thermografie sinnvoll als Mittel zur Überwachung von Elektroinstallationssystemen einsetzen zu können, muss auch die Person, die dieses Messgerät benutzt, bestimmte Anforderungen erfüllen. In diesem Zusammenhang können folgende Probleme unterschieden werden:

a) Probleme, die bei der thermografischen Aufnahme auftreten können.

b) Probleme, die bei der Interpretation von Thermografiebildern gelöst werden müssen.

Diese Probleme dürfen nicht ignoriert werden, denn „Farbbilder machen noch keine thermografische Untersuchung. Die Person hinter der Kamera ist wichtiger als die Qualität der Kamera selbst.

3.2. Aufnahme eines Thermografiebildes.

Der Thermograf muss in der Lage sein, die Faktoren zu erkennen, die den Test beeinflussen, und sie entsprechend zu berücksichtigen. Dazu gehören:

– mögliche Wärmereflexionen,

– thermischer Einfluss der Umgebungsstrahlung auf das Messobjekt (Erwärmung oder Abkühlung),

– Abstand zum Objekt unter Berücksichtigung der geometrischen Auflösung der verwendeten Kamera,

– Emissionsgrad der beobachteten Oberfläche.

3.3. Interpretation von Thermografie-Bildern.

Die Besonderheiten der Thermografie werden am Beispiel der elektrischen Thermografie veranschaulicht. Hier werden elektrische Geräte untersucht, die sich je nach Belastung unterschiedlich stark erwärmen. Die Höhe der erzeugten Temperatur hängt unter anderem davon ab:

- den Laststrom, der zum Zeitpunkt der Aufzeichnung fließt, und

- Art und Ausführung der elektrischen Geräte

3.4 Anforderungen an Thermographen.

Um die Qualifikation eines Thermographen zu beschreiben, ist es notwendig, die genauen Aufgaben zu klären, die der Thermograph zu erfüllen hat. Dabei muss zwischen folgenden Untersuchungen unterschieden werden

- die zur Durchführung von Kontrollprüfungen (auf der Grundlage professionell durchgeführter Thermografie) verwendet werden. Solche Nachuntersuchungen können notwendig sein, nachdem Reparaturen durchgeführt wurden oder wenn nach einer thermografischen Inspektion Schwachstellen festgestellt wurden, die in Zukunft zu beobachten sind .

- verwendet zur den Zustand des Systems zu bestimmen und zu bewerten, möglicherweise in Verbindung mit der Frage, ob das System oder Teile davon wahrscheinlich kurzfristig ausfallen werden usw.

Die erstgenannte Kontrolle kann durchaus von einem entsprechend geschulten Mitarbeiter durchgeführt werden. Entsprechende Schulungen werden in Form von drei- oder viertägigen Kursen angeboten, zum Beispiel vom Hersteller des Geräts.

Die letztgenannten Tests sollten von einem professionellen Thermografen durchgeführt werden, der über die entsprechende Messausrüstung sowie über Berufserfahrung und theoretische Grundkenntnisse verfügt. Aufgrund der sich schnell verändernden Technologie muss sich ein solcher Thermograf ständig weiterbilden. Externe Dienstleister bieten sich oft als professionelle Thermographen an. Wenn Sie sicher sein wollen, dass die von einem solchen Dienstleister angebotenen Dienstleistungen wirklich dem entsprechenden Niveau entsprechen, sollten Sie die entsprechende Zertifizierung verlangen.

4 Das Verfahren für eine erfolgreiche Thermografie:

4.1. Vorbereitung. Thermografische Untersuchungen sollten für eine effektive Durchführung gut vorbereitet werden. Die folgenden Punkte sollten im Vorfeld geklärt werden (siehe Leitlinien in Anhang 1).

- Ist der zu untersuchende Bereich oder die Anlage visuell zugänglich, d.h. gibt es eine gute Sicht auf die relevanten Messpunkte? Wenn nicht, kann es erforderlich sein, die Tür zu öffnen und die Abdeckungen zu entfernen (einschließlich transparenter Abdeckungen aus Kunststoff oder Glas), sofern dies während des Betriebs sicher möglich ist. Andernfalls ist eine Thermografie nicht möglich.

- Gibt es für den zu untersuchenden Bereich oder das System Temperaturangaben, die normale Bedingungen beschreiben, oder gibt es z.B. Herstellerangaben/Standardwerte? Sind Vergleichsmessungen aus der Vergangenheit oder von strukturell identischen Systemen verfügbar, so dass gemessene Temperaturunterschiede bewertet werden können?

- Je nach Messbedarf muss entschieden werden, welche Elektrothermografie-Systeme verwendet werden sollen. Für Einzelpunktmessungen (z.B. Kontrollmessungen nach der Montage) sind Pyrometer oft ausreichend. Wenn große Flächen zu vermessen sind oder Serienmessungen durchgeführt werden sollen, sollte eine geeignete Thermografiekamera verwendet werden.

- Um die Messpunkte leichter zu finden, sollten sie fotografiert werden. Dafür sollten Sie geeignete Kameras (z.B. eine Digitalkamera) bereithalten.

- Die notwendigen Arbeitsschutzmaßnahmen, die erforderliche persönliche Schutzausrüstung usw. für den zu untersuchenden Bereich müssen im Voraus mit dem Beauftragten für Arbeitssicherheit abgestimmt werden. Darüber hinaus können zusätzliche Arbeitsmittel wie Leitern, Strom usw. erforderlich sein.

Anhang C – Mindestanforderungen für relevante Kamerasysteme (normativ)

Die folgenden technischen Daten für FPA-Kamerasysteme (focal plane array camera systems) stellen den Stand der Technik dar. Sie gewährleisten eine gleichbleibende und vergleichbare Qualität der Messergebnisse im Rahmen der Testreihen und sind daher bei der Auswahl einer Kamera zwingend erforderlich.

- Umgebungstemperatur (Anwendungsbereich): – 10°C bis +40°C

- Messbereich: – 20°C bis +500°C

- Genauigkeit/gemessener Wert: ±2% oder 2K

- Spektrum: LW 7,5 µm oder MW 3-5 µm

- Geometrische Auflösung für Objektiv FOV 20º – 25º: ≤ 2 mrad (kleinstes messbares Objekt: ≤ 3mm) oder min. 500:1

- Bild: Künstliche Farbe

- Bolometrische Matrix: min. 320 x 240 Pixel

- Einstellbare Messparameter: Emissionsgrad, reflektierte Umgebungstemperatur

- Skala für den Temperaturbereich: 1 Messpunkt (Spot), 1 Isotherme, 1 Messpunkt, automatische Hotspot-Suchfunktion, Einfrierfunktion

- Verwaltung der Messungen: IR-Radiometer – Aufzeichnung und Auswertung der Aufzeichnung, externer oder rotierender Displaybetrieb

Die elektrothermische Bildgebung hat zweifelsohne den Vorteil, dass sie Hochspannungstests an elektrischen Geräten unter normalen Betriebsbedingungen und Standardlasten durchführen kann, während sie einen sicheren Abstand einhält.

Häufigere Feuerinspektionen können in Fällen erforderlich sein, in denen je nach den Umgebungsbedingungen ein größeres Risiko für den Betrieb von elektrischen Geräten und Anlagen besteht. Dazu gehören unter anderem Orte, an denen die Gefahr eines elektrischen Schlags, eines Brands oder einer Explosion aufgrund von Degradation besteht, sowie Orte, an denen sowohl Nieder- als auch Hochspannungsanlagen vorhanden sind.

Das könnte Sie auch interessieren: LOKALISIERUNG VON WASSER- UND ABWASSERLEITUNGEN ODER LECKS