Qu’est-ce qu’un contrôle d’installation électrique ?

Les incendies déclenchés par des installations électriques défectueuses constituent un groupe particulier d’incendies dans les bâtiments. Ils représentent environ 20 % de tous les incendies survenant au cours d’une année. Les causes sont le plus souvent des installations électriques défectueuses, mais il y a aussi des incendies causés par des surcharges de courant dans des installations apparemment efficaces. La sécurité des installations électriques en service dépend principalement de leur conception correcte et d’un contrôle régulier de l’installation par des essais au feu.

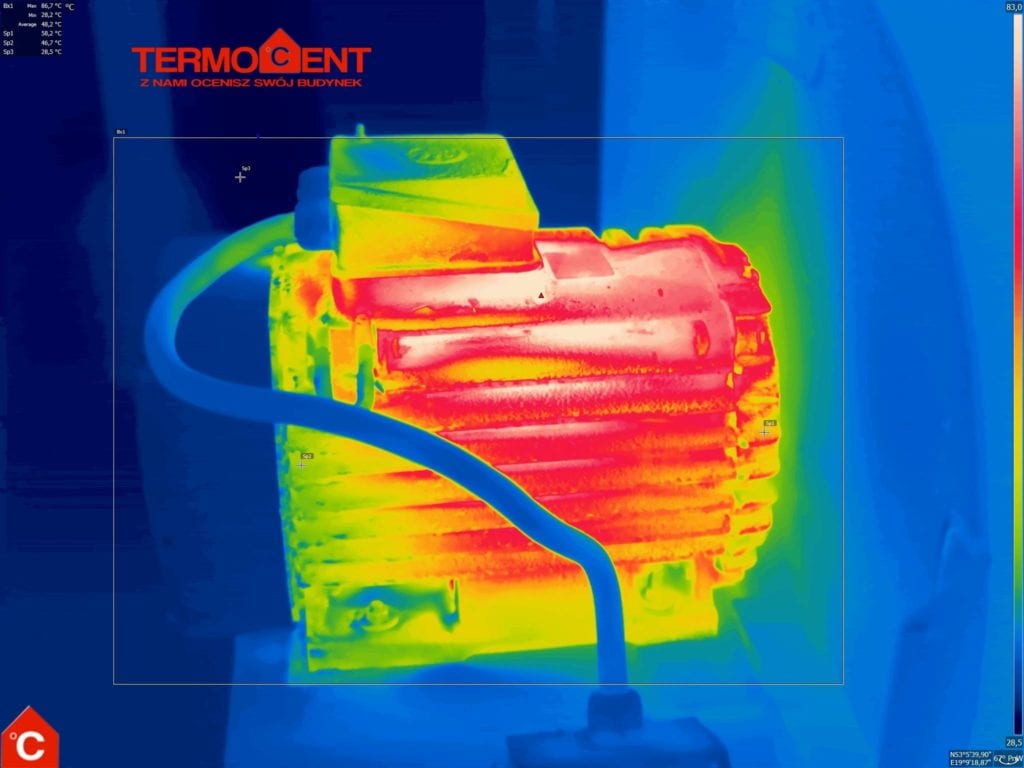

Demandez-nous d’effectuer une inspection par imagerie thermique du système électrique, de vérifier le bon fonctionnement de l’équipement et de minimiser les risques d’incendie.

Ce service est souvent nécessaire pour obtenir une police d’assurance ou une réduction des primes.

Nous vérifions quelles parties de l’installation doivent être remplacées ou réparées.

Inspection de l’installation électrique

– Factures d’électricité trop élevées ?

– Des câbles qui brûlent clairement ?

– Températures perceptibles excessivement élevées à proximité des installations et appareils électriques ?

Le jeu en vaut-il la chandelle ?

– Tout équipement défectueux peut provoquer un incendie, une panne ou même arrêter le fonctionnement de tout un réseau de production, l’expertise que nous apportons protégera votre entreprise de telles situations.

– Il est possible de réduire le coût de l’assurance lorsque l’on est sûr, sur la base des rapports d’expertise, qu’aucun défaut n’a été détecté dans l’installation et que tout fonctionne correctement. Toutefois, une étude thermique des installations électriques pour l’assurance doit être réalisée par une entreprise externe pour pouvoir bénéficier de la réduction.

Etude d’imagerie thermique des installations électriques – confiez-la à des professionnels !

– Nous avons de nombreuses années d’expérience dans le secteur et, bien entendu, les qualifications requises. Nous préparons une analyse complète des défaillances avec une description des défauts, ainsi que des recommandations sur les travaux à effectuer pour résoudre le problème et éviter les incendies.

– Nous effectuons des mesures conformément aux normes allemandes : DIN 54191 :2009-03 « Zerstörungsfreie Prüfung – Thermografische Prüfung elektrischer Anlagen » (Contrôle non destructif – Contrôle thermographique des équipements électriques), VdS-2851 « Berührungslose Temperaturmessung -Thermografie » (Mesure de la température sans contact – Thermographie), VdS-2859 Anhang C « Mindestanforderungen an geeignete Kamerasysteme » – Appendice C (Exigences minimales pour les systèmes de caméras utilisés).

- L’étude fournira des informations clés sur la manière dont la réparation doit être effectuée, en plus de localiser l’endroit précis de la panne, le composant spécifique.

- Grâce à l’enquête, nous sommes en mesure d’établir un ordre de priorité pour la réparation de la panne, ce qui permet de déterminer plus facilement son degré de gravité.

- En cas de défaut, des photographies de l’anomalie sont jointes au rapport,

- Lors de l’examen, nous utilisons une caméra thermique de haute qualité qui nous permet de localiser avec précision l’emplacement du défaut.

- conformément aux recommandations standard, le diagnostiqueur doit être indépendant de l’acheteur (ce que l’on appelle une tierce partie), c’est-à-dire qu’il ne doit pas être un employé de l’entreprise pour laquelle le test est effectué

Conséquences d’une installation électrique négligée – évitez les incendies !

– Si la charge est trop importante, la température est trop élevée, ce qui entraîne une surchauffe des conduits et un risque accru d’incendie. Toute négligence du moindre câble fait courir un risque de défaillance ou d’incendie aux installations, voire à l’ensemble du bâtiment.

– Le dysfonctionnement des installations électriques peut contribuer à la mort de travailleurs.

– Le coût des réparations et les pertes de production peuvent atteindre plusieurs centaines de milliers de zlotys pour un seul incident. L’incendie complet d’une installation peut se produire, avec des pertes de l’ordre de 10 millions de zlotys.

Vérification de l’installation électrique

Nous utilisons un détecteur à ultrasons et une caméra thermique pour effectuer l’enquête afin d’inspecter au mieux les équipements et les installations électriques. Le test est effectué à une distance sûre. Cette méthode permet d’effectuer une mesure sans contact et d’évaluer rapidement et efficacement l’état de l’installation testée. À l’issue de l’inspection, un rapport détaillé est établi, dans lequel les défauts sont indiqués. Ce rapport fournit des informations détaillées sur l’objet inspecté et les installations électriques. Nous vous conseillons sur le prochain contrôle, nous indiquons la cause du défaut et nous vous expliquons comment y remédier.

Devis pour un service d’imagerie thermique pour les installations électriques

Poniżej przedstawiamy przykładową listę elementów często podlegających kontroli podczas badania termowizyjnego instalacji elektrycznej:

- Komora transformatora, transformator – ilość szt.

- Rozdzielnia RGnn – (np. 1 x 8 pól, 2 x 6 pól) – każde pole to szafa o wymiarach do 60×200 cm.

- Rozdzielnie wewnętrzne (np. wyłączniki nadprądowe itp.) – ilość szt.

- Sterowanie wentylatorami – ilość szt.

- Sterowanie przy maszynach – ilość szt.

- Gniazda trójfazowe – ilość szt. (kontrola dotyczy tylko tych gniazd, do których są podłączone urządzenia pobierające energię).

- Gniazda jednofazowe – ilość szt. (kontrola dotyczy wyłącznie gniazd obciążonych poborem energii powyżej 3 kW).

- Liczba stanowisk w akumulatorowni (prostowników) – ilość szt.

- Liczba silników o mocy powyżej 3 kW – ilość szt.

- Liczba pomp, kompresorów – ilość szt.

- Liczba paneli PV – ilość szt.

Méthode de calcul du prix

- Komora transformatora – 3 punkty pomiarowe.

- Pole SN – 2 punkty pomiarowe.

- Pole NN lub szafa o wymiarach do 200 x 60 cm (każde drzwi do otwarcia) – 1 punkt pomiarowy.

- Stacja ładowania akumulatorów – 0,5 punktu pomiarowego.

- Silniki, pompy, kompresory – 0,5 punktu pomiarowego.

- Panel PV – 1 punkt pomiarowy.

Informacje dodatkowe

- Rodzaj instalacji, które mają zostać poddane kontroli.

- Liczba poszczególnych elementów (np. komory transformatorów, rozdzielnie, gniazda, maszyny itp.).

- Ewentualne specyficzne wymagania dotyczące kontroli.

Grâce à ces informations, nous pouvons adapter notre offre aux besoins individuels et garantir que l’étude par imagerie thermique est réalisée de manière professionnelle et selon les normes les plus strictes de TERMOCENT.

Procédé d’inspection par imagerie thermique d’une installation électrique

Nous effectuons des mesures conformément aux directives (normes) VdS 2851, VdS 2859 et DIN 54191. Exemples de directives utilisées dans les normes allemandes (traduction) :

Directives techniques (norme) Vds 2851 (extraits) :

3. les qualifications du thermographe.

3.1. Introduction.

Pour pouvoir utiliser raisonnablement la thermographie comme moyen de contrôle des systèmes d’installation électrique, la personne qui utilise cet équipement de mesure doit également répondre à certaines exigences. Dans ce contexte, les problèmes suivants peuvent être distingués :

a) Problèmes pouvant survenir lors de l’enregistrement thermographique.

b) Problèmes à résoudre lors de l’interprétation des images thermographiques.

Ces problèmes ne doivent pas être ignorés car « les images en couleur ne font pas une étude thermographique. La personne derrière la caméra est plus importante que la qualité de la caméra elle-même.

3.2. Prendre une photo thermographique.

Le thermographe doit être capable de reconnaître les facteurs affectant le test et d’en tenir compte en conséquence. Ces facteurs sont les suivants :

– réflexions thermiques possibles,

– influence thermique du rayonnement ambiant sur l’objet mesuré (chauffage ou refroidissement),

– distance par rapport à l’objet, compte tenu de la résolution géométrique de la caméra utilisée,

– émissivité de la surface observée.

3.3. Interprétation des images thermographiques.

Les particularités de la thermographie sont illustrées par l’exemple de la thermographie électrique. Il s’agit d’étudier des appareils électriques qui s’échauffent différemment en fonction de la charge. Le niveau de température généré dépend, entre autres, des éléments suivants :

- le courant de charge circulant au moment de l’enregistrement, et

- le type et la conception de l’équipement électrique

3.4 Exigences pour les thermographes.

Afin de décrire la qualification d’un thermographe, il est nécessaire de clarifier les tâches exactes qu’il doit accomplir. À cet égard, il convient de faire la distinction entre les examens

- qui sont utilisés pour effectuer des tests de contrôle (sur la base d’une thermographie réalisée par des professionnels). De telles enquêtes de suivi peuvent être nécessaires après des réparations ou lorsque des faiblesses ont été identifiées après une inspection thermographique et doivent être observées à l’avenir. .

- utilisé pour déterminer et évaluer l’état du système, éventuellement en liaison avec la question de savoir si le système ou des parties de celui-ci sont susceptibles de tomber en panne à court terme, etc.

Le premier contrôle mentionné peut certainement être effectué par un employé ayant reçu une formation adéquate. Une formation appropriée est proposée sous la forme de cours de trois ou quatre jours, par exemple par le fabricant de l’appareil.

Ces derniers tests doivent être effectués par un thermographe professionnel disposant de l’équipement de mesure approprié, d’une expérience professionnelle et de connaissances théoriques de base. En raison de l’évolution rapide de la technologie, ce thermographe doit suivre une formation continue. Des prestataires de services externes se présentent souvent comme des thermographes professionnels. Si vous voulez être sûr que les services offerts par un tel prestataire de services correspondent réellement au niveau approprié, vous devez demander la certification appropriée.

4 La procédure pour une thermographie réussie :

4.1. Préparation. Les examens thermographiques doivent être bien préparés pour être efficaces. Les points suivants doivent être clarifiés au préalable (voir les lignes directrices à l’annexe 1).

- La zone ou l’installation examinée est-elle visuellement accessible, c’est-à-dire y a-t-il une bonne vue des points de mesure pertinents ? Si ce n’est pas le cas, il peut être nécessaire d’ouvrir la porte et de retirer les couvercles (y compris les couvercles transparents en plastique ou en verre), à condition que cela puisse être fait en toute sécurité pendant le fonctionnement. Dans le cas contraire, la thermographie n’est pas possible.

- Existe-t-il des spécifications de température pour la zone ou le système étudié qui décrivent les conditions normales ou existe-t-il, par exemple, des spécifications ou des valeurs standard du fabricant ? Existe-t-il des mesures comparatives du passé ou de systèmes structurellement identiques, de sorte que les différences de température mesurées puissent être évaluées ?

- En fonction des besoins de mesure, il convient de décider quels systèmes d’électrothermographie seront utilisés. Les pyromètres sont souvent suffisants pour les mesures ponctuelles (par exemple, les mesures de contrôle après assemblage). Si de grandes surfaces doivent être étudiées ou si des études en série doivent être réalisées, il convient d’utiliser une caméra thermographique appropriée.

- Afin de retrouver plus facilement les points de mesure, il convient de les photographier. Pour ce faire, préparez des appareils photo appropriés (par exemple, un appareil photo numérique).

- Les mesures de sécurité au travail nécessaires, les équipements de protection individuelle requis, etc. pour la zone à étudier doivent être convenus à l’avance avec le responsable de la sécurité au travail. En outre, des équipements de travail supplémentaires tels que des échelles, du courant électrique, etc. peuvent être nécessaires.

Appendice C – Exigences minimales pour les systèmes de caméras concernés (normatif)

Les données techniques suivantes pour les systèmes de caméras FPA (focal plane array camera systems) représentent l’état de l’art. Elles garantissent une qualité constante et comparable des résultats de mesure dans le cadre de la série d’essais et sont donc obligatoires lors du choix d’une caméra.

- température ambiante (plage d’application) : – 10°C à +40°C

- Plage de mesure : – 20°C à +500°C

- Précision/valeur mesurée : ±2% ou 2K

- Spectre : LW 7,5 µm ou MW 3-5 µm

- Résolution géométrique pour l’objectif FOV 20º – 25º : ≤ 2 mrad (plus petit objet mesurable : ≤ 3mm) ou min. 500:1

- Image : couleur artificielle

- Matrice bolométrique : min. 320 x 240 pixels

- Paramètres de mesure réglables : Emissivité, température ambiante réfléchie

- Échelle de température : 1 point de mesure (spot), 1 isotherme, 1 point de mesure, fonction de recherche automatique de points chauds, fonction de congélation

- Gestion des mesures : Radiomètre IR – enregistrement et évaluation de l’enregistrement, fonctionnement de l’affichage externe ou rotatif

Il ne fait aucun doute que l’imagerie électrothermique présente l’avantage de pouvoir effectuer des tests à haute tension sur des équipements électriques dans des conditions de fonctionnement normales et avec des charges standard, tout en maintenant une distance de sécurité.

Des inspections incendie plus fréquentes peuvent être nécessaires dans les cas où, en fonction des conditions environnementales, le risque d’utilisation d’équipements et d’installations électriques est plus élevé. Il s’agit notamment des lieux où il existe un risque de choc électrique, d’incendie ou d’explosion dû à une dégradation, et des lieux où se trouvent des installations à la fois à basse et à haute tension.

Vous pouvez également être intéressé par : LOCALISER UN ÉCOULEMENT OU UNE FUITE DANS LE RÉSEAU D’EAU ET DE CO